-

Unternehmen

Produkt

ALU-BEARBEITUNGSMASCHINEN

MOBILE KAPPSÄGEN FÜR ALUMINIUM

MOBILE KOPIERFRÄSMASCHINEN FÜR ALUMINIUM

MOBILE ENDFRÄSMASCHINEN FÜR ALUMINIUM

AUTOMATISCHE GEHRUNGSSÄGEN FÜR ALUMINIUM

KOPIERFRÄSEN FÜR ALUMINIUM

ENDFRÄSMASCHINEN FÜR ALUMINIUM

ECKVERBINDUNGSPRESSEN FÜR ALUMINIUM

DOPPELGEHRUNGSSÄGEN FÜR ALUMINIUM

SÄGEAUTOMATEN FÜR ALUMINIUM

STABBEARBEITUNGSZENTREN

BEARBEITUNGSZENTREN FÜR ALUMINIUM VERBUNDPLATTEN

AUSKLINKSÄGEN

KEILSCHNITTSÄGEN UND KLINKSCHNITTSÄGEN

KAPPSÄGEN FÜR ALUMINIUM

UPVC-BEARBEITUNGSMASCHINEN

MOBILE KAPPSÄGEN FÜR KUNSTSTOFF

MOBILE KOPIERFRÄSEN FÜR KUNSTSTOFF

MOBILE ENDFRÄSMASCHINEN FÜR KUNSTSTOFF

KAPPSÄGEN FÜR KUNSTSTOFF

KOPIERFRÄSEN FÜR KUNSTSTOFF

ENDFRÄSMASCHINEN FÜR KUNSTSTOFF

SCHWEISSMASCHINEN FÜR KUNSTSTOFF

ECKENVERPUTZMASCHINEN FÜR KUNSTSTOFFPROFILE

DOPPELGEHRUNGSSÄGEN FÜR KUNSTSTOFF

STABBEARBEITUNGSZENTREN

GLASLEISTENSÄGEN

AUTOMATISCHE GEHRUNGSSÄGEN FÜR KUNSTSTOFF

METALL-BEARBEITUNGSMASCHINEN

MANUELLE BLECHBIEGEMASCHINE

MANUELLE BIEGEMASCHINEN

HYDRAULISCHE BIEGEMASCHINEN

NICHT DORNBIEGER

PLATTENBIEGEMASCHINEN

BESAUM UND BESAUMMASCHINEN

HORIZONTALE PRESSEN

BANDSCHLEIFMASCHINEN

ROHRKERBMASCHINEN

ROHRPOLIERMASCHINEN

LASERSCHNEIDEMASCHINEN

ABKANTPRESSEN

VERTIKALDREHZENTREN

BEARBEITUNGSZENTREN

HOLZ-BEARBEITUNGSMASCHINEN

GLAS-BEARBEITUNGSMASCHINEN

ROBOTIK-SONDERMASCHINEN

Service

Blog

Kontakt

Blog

- Startseite

- Blog

- STABBEARBEITUNGSZENTREN

- CNC BEARBEITUNG

CNC BEARBEITUNG

Warum CNC-Bearbeitungszentren nicht das sind, was Sie denken

Einleitung

CNC-Bearbeitungszentren werden oft missverstanden. Viele nehmen an, es handle sich lediglich um weiterentwickelte Fräsmaschinen. In Wirklichkeit zählen sie jedoch zu den bedeutendsten Innovationen der modernen Fertigung. Was in den 1940er- und 1950er-Jahren mit experimentellen numerischen Steuerungen begann, hat sich heute zu einer hochleistungsfähigen, vielseitigen und unverzichtbaren Technologie entwickelt.

Im Kern sind Bearbeitungszentren computergesteuerte, multifunktionale Werkzeugmaschinen, die eine Vielzahl an Arbeitsgängen mit höchster Präzision und Effizienz nahezu ohne menschliches Eingreifen ausführen. Ihr entscheidendes Merkmal ist der Einsatz eines automatischen Werkzeugwechslers (ATC) und eines Werkzeugmagazins, durch die mehrere Bearbeitungsschritte in einer einzigen Aufspannung möglich werden. Diese Vielseitigkeit unterscheidet sie grundlegend von herkömmlichen CNC-Maschinen und erklärt, warum sie heute weltweit als unverzichtbar gelten.

In diesem Expertenratgeber räumen wir mit den gängigen Missverständnissen auf, beleuchten die Geschichte und Entwicklung, stellen die wichtigsten Komponenten vor und zeigen, wie Bearbeitungszentren in Branchen wie Automobilbau, Luft- und Raumfahrt sowie Medizintechnik eingesetzt werden.

Was ist ein CNC-Bearbeitungszentrum?

CNC steht für Computerized Numerical Control – also die rechnergestützte Steuerung von Werkzeugmaschinen. Dies war die Weiterentwicklung früherer NC-Systeme, die noch mit Lochkarten oder Lochstreifen arbeiteten. Erste NC-Maschinen entstanden Ende der 1940er-Jahre, 1952 schrieb die Cincinnati Milacron Hydrotel Geschichte. In den 1970er-Jahren senkten Mikroprozessoren die Kosten erheblich und leiteten eine neue Ära der Präzisionsfertigung ein.

Ein CNC-Bearbeitungszentrum unterscheidet sich von einer einfachen CNC-Fräsmaschine durch ein zentrales Merkmal: den automatischen Werkzeugwechsler in Verbindung mit einem Werkzeugmagazin. Damit können Arbeitsgänge wie Fräsen, Bohren, Ausdrehen und Gewindeschneiden ohne manuelle Eingriffe ablaufen. Hinzu kommen meist automatische Späneförderer, Kühlschmierstoffsysteme und Schutzeinhausungen, die Effizienz und Sicherheit erhöhen.

Warum der Begriff „Bearbeitungszentrum“ oft missverstanden wird

Das Missverständnis entsteht, weil viele Fachleute die Begriffe „CNC-Maschine“ und „Bearbeitungszentrum“ synonym verwenden. Zwar ist jedes Bearbeitungszentrum eine CNC-Maschine, doch nicht jede CNC-Maschine ein Bearbeitungszentrum. Nach Definition verfügen Bearbeitungszentren zwingend über automatischen Werkzeugwechsel und Mehrprozess-Fähigkeiten.

Im Gegensatz zu der oft mit 3D-Druck verbundenen „Plug-and-Play“-Mentalität erfordert die Arbeit mit Bearbeitungszentren jedoch anspruchsvolle Programmierung, Einrichtung und Bedienkompetenz. Sie sind also nicht einfach „bessere Fräsmaschinen“, sondern hochintegrierte Fertigungssysteme für komplexe Geometrien und automatisierte Abläufe.

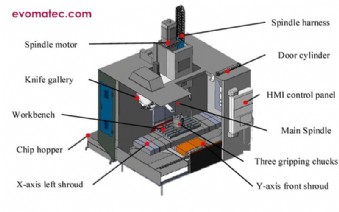

Zentrale Komponenten, die Bearbeitungszentren auszeichnen

Mehrere Schlüsselkomponenten heben Bearbeitungszentren von Standard-CNC-Maschinen ab:

1. Hauptspindel

Das Herzstück der Maschine liefert die Rotationsleistung für die Bearbeitung. Vertikal oder horizontal angeordnet, erreichen moderne Spindeln Drehzahlen von bis zu 60.000 U/min und bestimmen maßgeblich Präzision, Oberflächenqualität und Maßhaltigkeit.

2. Automatischer Werkzeugwechsler (ATC)

Er tauscht Werkzeuge innerhalb von Sekunden ohne Eingreifen des Bedieners. Das reduziert Stillstandszeiten, erhöht die Genauigkeit und steigert die Produktivität.

3. Werkzeugmagazin

Ob als Ketten-, Karussell- oder Huttyp – Magazine fassen 16 bis über 100 Werkzeuge. Die gezielte Auswahl per Programmcode ermöglicht hochflexible Bearbeitungen.

4. Automatischer Palettenwechsler (APC)

Mit Palettenwechslern kann das nächste Werkstück extern vorbereitet werden, während intern die Bearbeitung weiterläuft. So lassen sich Stillstände minimieren und die Spindelauslastung maximieren.

5. Späne- und Kühlschmierstoffmanagement

Hochdrucksysteme (bis 20 bar/300 psi), programmierbare Düsen und automatische Förderer verlängern die Werkzeugstandzeit, verbessern Oberflächen und schützen Maschinenkomponenten.

Typen von CNC-Bearbeitungszentren

Zur Abdeckung verschiedener Produktionsanforderungen gibt es unterschiedliche Bauformen:

-

Vertikale Bearbeitungszentren (VMCs)

Platzsparend mit vertikal angeordneter Spindel – ideal für kleine bis mittlere Teile. Spindelauslastung ca. 25 %. -

Horizontale Bearbeitungszentren (HMCs)

Waagerecht angeordnete Spindel, gravitationsbedingte Späneabfuhr, hohe Produktivität (bis 85 % Spindelauslastung) und integrierte Palettenwechsler. -

Universale Bearbeitungszentren (UMCs)

Kombinieren horizontale und vertikale Bearbeitung in einer Maschine, bieten höchste Flexibilität. -

5-Achs- und Multi-Achs-Zentren

Bearbeitung aus nahezu jedem Winkel, ideal für Freiformflächen in der Luftfahrt- und Werkzeugindustrie.

Was Bearbeitungszentren tatsächlich leisten

Über CAD/CAM-Software werden 3D-Modelle in G-Code übersetzt, der Werkzeugbewegungen, Geschwindigkeiten und Wechsel steuert. Damit ermöglichen Bearbeitungszentren:

-

Fräsen: Formen und Konturen herstellen.

-

Bohren und Ausdrehen: Präzise Löcher erzeugen und verfeinern.

-

Gewindeschneiden: Gewinde direkt in vorhandene Bohrungen schneiden.

-

Mehrseitenbearbeitung: Komplexe Oberflächen in einer Aufspannung fertigen.

Diese Integration sorgt für kurze Durchlaufzeiten, hohe Wiederholgenauigkeit und maximale Präzision.

Anwendungen in verschiedenen Branchen

-

Automobilbau: Motorblöcke, Getriebegehäuse, Zahnräder.

-

Luft- und Raumfahrt: Strukturbauteile, Turbinenschaufeln, Leichtmetallkomponenten.

-

Medizintechnik: Implantate, chirurgische Instrumente, individuelle Prothesen.

-

Bau & Architektur: Aluminiumprofile für Fenster, Türen und Vorhangfassaden.

Fazit

CNC-Bearbeitungszentren sind weit mehr als erweiterte Fräsmaschinen – sie sind hochintegrierte Fertigungssysteme. Dank Werkzeugwechslern, Paletten- und Spänemanagement erreichen sie eine Spindelauslastung von bis zu 85 % und setzen damit neue Maßstäbe in Produktivität und Genauigkeit.

Von vertikalen und horizontalen Zentren bis hin zu 5-Achs-Technologien bieten sie Lösungen für nahezu jede Fertigungsanforderung. In Kombination mit CAD/CAM schaffen sie die Basis für schnelle Prototypen, komplexe Bauteile und Serienproduktion auf höchstem Niveau.

Ob im Auto, Flugzeug oder in einem medizinischen Implantat – die perfekte Präzision ist meist das Ergebnis eines CNC-Bearbeitungszentrums. Diese Maschinen bilden das Rückgrat der modernen Fertigung und werden es auch in Zukunft bleiben.

Wichtigste Erkenntnisse

-

Bearbeitungszentren verfügen über automatischen Werkzeugwechsel und Magazine und ermöglichen mehrere Prozesse in einer Aufspannung.

-

Unterschiedliche Bauformen (VMC, HMC, UMC, 5-Achs) decken spezifische Anforderungen ab.

-

Automatisierung durch APCs und Späneförderer steigert die Produktivität erheblich.

-

CAD/CAM-Integration verkürzt Entwicklungs- und Produktionszeiten.

-

Branchen wie Automobil, Luftfahrt, Medizintechnik setzen auf diese Präzisionsmaschinen.

Häufig gestellte Fragen (FAQs)

F1: Worin liegt der Unterschied zwischen CNC-Maschine und Bearbeitungszentrum?

Ein Bearbeitungszentrum besitzt Werkzeugmagazin und automatischen Werkzeugwechsler, wodurch mehrere Bearbeitungsschritte automatisiert in einer Aufspannung erfolgen.

F2: Welche Vorteile haben 5-Achs-Bearbeitungszentren?

Sie reduzieren Rüstzeiten, ermöglichen komplexe Geometrien und sind unverzichtbar in Luftfahrt und Medizintechnik.

F3: Warum sind horizontale Bearbeitungszentren so produktiv?

Dank besserer Späneabfuhr, höherer Spindelauslastung (bis 85 %) und integrierter Palettenwechsler bieten sie eine kontinuierliche Fertigung.

F4: Welche Rolle spielt die CAD/CAM-Integration?

Sie übersetzt digitale Modelle direkt in Steuerbefehle, beschleunigt Prototyping und sichert gleichbleibend hohe Präzision.

F5: Welche Branchen profitieren am meisten?

Vor allem Automobilbau, Luft- und Raumfahrt sowie Medizintechnik, wo sicherheitskritische Präzisionsbauteile unverzichtbar sind.

- CNC Bearbeitungszentrum

- CNC Maschinen

- CNC Fräsen

- Fräsmaschine

- CNC Drehmaschine

- CNC Bohren

- 5 Achsen CNC

- Aluminium Bearbeitung

- Präzisionsfertigung

- Metallbearbeitung

- CNC Technologie

- CNC Fertigung

- CNC Toleranz

- Oberflächenrauheit

- CNC Wartung

- CNC Prototyping

- CNC Kosten

- CNC Zykluszeit

- CNC Genauigkeit

- CNC Schleifen

- CNC Bohrmaschine

- CNC Werkzeugmaschine

- Mehrseitenbearbeitung

- CNC Steuerung

- CNC Komponenten

- CNC Teilefertigung

- CNC Automatisierung

- Industrie 4.0 CNC

- CNC Produktion

- CNC Programmierung

- CNC Fertigungszentrum

- CNC Innovation

- Fräsbearbeitung

- Metallverarbeitung

- Feinmechanik CNC

- CNC Hochgeschwindigkeit

- CNC Effizienz

- CNC Anwendungen

- CNC Qualitätskontrolle

- CNC Oberflächenbearbeitung

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL