-

Empresa

Producto

MÁQUINAS DE ALUMINIO

SERRAS DE ESQUADRIA PORTÁTEIS PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESADO PORTÁTILES PARA ALUMINIO

MÁQUINAS DE FRESADO DE EXTREMO PORTÁTILES PARA ALUMINIO

SIERRAS INGLETADORAS AUTOMÁTICAS PARA ALUMINIO

MÁQUINAS COPIADORAS DE FRESADO PARA ALUMINIO

MÁQUINAS DE FRESADO DE EXTREMO PARA ALUMINIO

PRENSA PARA ENGATILLAR ESQUINAS DE ALUMINIO

SIERRAS DE DOBLE INGLETE PARA ALUMINIO

SIERRAS AUTOMÁTICAS PARA ALUMINIO

CENTROS DE MECANIZADO DE BARRAS

CENTROS DE MECANIZADO PARA PANELES COMPUESTOS DE ALUMINIO

SIERRAS DE ESCOTADO

SIERRAS DE CORTE EN CUÑA Y SIERRAS DE CORTE DE ESCOTE

SIERRAS INGLETADORAS PARA ALUMINIO

MÁQUINAS DE PLÁSTICO DE PVC

SIERRAS INGLETADORAS PORTÁTILES PARA PLÁSTICO

MÁQUINAS COPIADORAS DE FRESADO PORTÁTILES PARA PLÁSTICO

MÁQUINAS DE FRESADO DE EXTREMO PORTÁTILES PARA PLÁSTICO

SIERRAS DE INGLETE PARA PLÁSTICO

FRESADORAS COPIADORAS PARA PLÁSTICO

MÁQUINAS DE FRESADO DE EXTREMOS PARA PLÁSTICO

MÁQUINAS DE SOLDADURA PARA PLÁSTICO

MÁQUINAS LIMPIADORAS DE ESQUINAS PARA PERFILES DE PLÁSTICO

SIERRAS DE DOBLE INGLETE PARA PLÁSTICO

CENTROS DE MECANIZADO DE BARRAS

SIERRAS PARA JUNQUILLOS DE VIDRIO

SIERRAS DE INGLETE AUTOMÁTICAS PARA PLÁSTICO

MAQUINAS DE METAL

DOBLADORA MANUAL DE HOJAS

MÁQUINAS DOBLADORAS MANUALES

MÁQUINAS DOBLADORAS HIDRÁULICAS

DOBLADORAS SIN MANDRIL

MÁQUINAS CURVADORAS DE PLACAS

BORDEADORAS Y RECORTADORAS

PRENSAS HORIZONTALES

RECTIFICADORAS DE BANDA

MAQUINAS DE ENTALLADO DE TUBERIAS

MAQUINAS PULIDORAS DE TUBERIAS

MAQUINAS DE CORTE POR LASER

PRENSAS PLEGADORAS

CENTROS DE TORNEADO VERTICALES

CENTROS DE MECANIZADO

MAQUINAS PARA MADERA

MAQUINAS PARA VIDRIO

ROBÓTICA MÁQUINAS ESPECIALES

El Servicio

Blog

contacto

Blog

- Página De Inicio

- Blog

- CENTRO DE MECANIZADO DE BARRAS

- CENTRO DE MECANIZADO DE 5 EJES PARA ALUMINIO

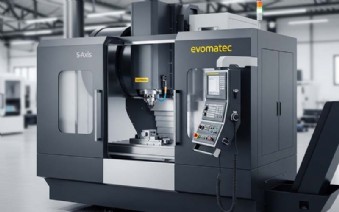

CENTRO DE MECANIZADO DE 5 EJES PARA ALUMINIO

El Centro de Mecanizado de 5 Ejes para Aluminio: La Categoría Reina de la Tecnología de Mecanizado

Un centro de mecanizado de 5 ejes para aluminio representa la cúspide absoluta de la tecnología de mecanizado moderna y es la tecnología clave para la fabricación de componentes altamente complejos, precisos y geométricamente exigentes. En una era en la que el material de construcción ligero aluminio abre constantemente nuevas posibilidades de diseño en industrias clave como la aeroespacial, la automotriz y la tecnología médica, estas máquinas son indispensables para convertir diseños innovadores en una realidad física. Mucho más que una simple fresadora CNC, el mecanizado de cinco ejes permite la fabricación completa de piezas con socavados, superficies de forma libre y agujeros en ángulo en una sola sujeción. Esto conduce a un aumento drástico de la precisión, la eficiencia y la libertad geométrica. Esta guía completa se sumerge profundamente en el fascinante mundo del mecanizado de 5 ejes de aluminio. Iluminaremos en detalle los complejos fundamentos tecnológicos, las cinemáticas, las ventajas estratégicas, las diversas áreas de aplicación y los aspectos económicos de esta tecnología de vanguardia. El objetivo es crear una comprensión profunda de por qué el centro de mecanizado de 5 ejes es la indiscutible categoría reina del mecanizado de aluminio.

La evolución hacia la tercera dimensión: El desarrollo histórico de la máquina de 5 ejes

El viaje desde la simple fresadora de operación manual hasta el centro de mecanizado de 5 ejes inteligente y totalmente automatizado es una crónica impresionante del progreso tecnológico, impulsado por las demandas cada vez mayores sobre la complejidad de los componentes.

Los comienzos: Del control manual al mecanizado CNC de 3 ejes

Las primeras fresadoras del siglo XIX eran aparatos puramente mecánicos, cuya precisión dependía por completo de la habilidad del operador. La introducción de la tecnología NC y más tarde CNC a mediados del siglo XX revolucionó la fabricación. Con la máquina de 3 ejes, una herramienta pudo por primera vez ser movida por control informático en las tres direcciones espaciales cartesianas X, Y y Z. Esto permitió la producción de componentes prismáticos con cavidades, ranuras y agujeros con una repetibilidad hasta entonces inalcanzable. Sin embargo, el mecanizado se limitaba a la accesibilidad desde un lado. Para operaciones en otros lados, la pieza de trabajo tenía que ser reposicionada manualmente, un proceso lento y propenso a errores.

El paso al cuarto eje: La rotación de la pieza de trabajo

El siguiente paso lógico fue la integración de un cuarto eje, generalmente un eje de rotación (eje A o B), en el que se sujetaba la pieza de trabajo. Esto permitía mecanizar una pieza por cuatro lados sin retirarla del dispositivo de sujeción. Este fue un gran avance, especialmente en el mecanizado de perfiles.

El salto cuántico: La conquista del quinto eje

El verdadero salto cuántico hacia el mecanizado "sin límites" fue la adición de un quinto eje. Esto se hizo mediante la implementación de un segundo eje de rotación. Ahora, la herramienta podía posicionarse en casi cualquier ángulo con respecto a la pieza de trabajo. La fuerza impulsora detrás de este desarrollo fue, como suele ser el caso en la tecnología de fabricación, la industria aeroespacial. La producción de componentes aerodinámicamente optimizados como impulsores, blisks (discos con álabes integrados) o componentes estructurales complejos no era posible con máquinas de 3 o 4 ejes, o solo con un esfuerzo extremadamente alto. La tecnología de 5 ejes resolvió este problema y permitió la fabricación de geometrías que antes se consideraban "no fresables". Junto con la especialización en el corte de alta velocidad (HSC) de aluminio, nació el centro de mecanizado de 5 ejes moderno tal como lo conocemos hoy.

La tecnología de los cinco ejes: Cinemáticas y modos de operación

Los "cinco ejes" se componen de los tres ejes lineales familiares X, Y y Z, así como de dos ejes de rotación adicionales. Dependiendo de qué conjunto de la máquina —la mesa o el cabezal del husillo— realiza estos movimientos de rotación, se distinguen diferentes cinemáticas de máquina.

Los tres ejes lineales básicos

-

Eje X: Representa el movimiento longitudinal, generalmente el eje de mayor recorrido de la máquina.

-

Eje Y: Representa el movimiento transversal, perpendicular al eje X.

-

Eje Z: Representa el movimiento vertical o eje de avance, que controla la profundidad de corte.

Los dos ejes de giro rotativos

Los dos ejes de rotación suelen designarse como A, B y C:

-

Eje A: Rotación alrededor del eje X.

-

Eje B: Rotación alrededor del eje Y.

-

Eje C: Rotación alrededor del eje Z.

Comparación de cinemáticas de máquina comunes

La forma en que se realizan estos cinco ejes en la máquina tiene un gran impacto en la dinámica, la estabilidad y el área de aplicación ideal.

Cinemática del lado de la mesa: Mesa giratoria y basculante

Este es uno de los diseños más extendidos, especialmente en centros de mecanizado verticales de tamaño pequeño a mediano.

-

Estructura: Los tres ejes lineales son ejecutados por el portaherramientas (husillo). Los dos ejes de rotación (por ejemplo, eje A y C o eje B y C) son realizados por la mesa de la máquina, que puede tanto inclinarse como girar.

-

Ventajas: Muy alta estabilidad y rigidez, ya que el punto de pivote y rotación se encuentra en la mesa masiva de la máquina. La pieza de trabajo se mueve, el husillo permanece estable en su orientación. Ideal para la fabricación de alta precisión de componentes complejos de tamaño pequeño a mediano.

-

Desventajas: El tamaño y el peso de las piezas a mecanizar son limitados, ya que la mesa debe mover dinámicamente toda la masa. El área de trabajo puede verse restringida por los movimientos de giro de la mesa.

Cinemática del lado del cabezal: Husillo de cabeza de horquilla o de cabeza angular

En este diseño, los movimientos de rotación son realizados por el cabezal del husillo.

-

Estructura: La mesa de la máquina se mueve en las direcciones X e Y (o es fija, como en las máquinas de pórtico). El eje Z es ejecutado por el cabezal del husillo. Los dos ejes de rotación (por ejemplo, eje A y C) están integrados directamente en el cabezal del husillo (cabeza de horquilla).

-

Ventajas: Ideal para el mecanizado de piezas muy grandes y pesadas, ya que la mesa solo tiene que realizar movimientos lineales o permanece completamente inmóvil. El área de trabajo es muy accesible y no está restringida por los movimientos de la mesa.

-

Desventajas: El diseño sobresaliente de la cabeza de horquilla puede ser ligeramente inferior en dinámica y rigidez en comparación con la cinemática del lado de la mesa. La accesibilidad en cavidades estrechas puede verse limitada por el cabezal.

Cinemática mixta

Aquí, la mesa y el cabezal comparten los movimientos de rotación. Por ejemplo, la mesa se inclina alrededor de un eje (eje A), mientras que el cabezal del husillo gira alrededor del otro eje (eje C). Este diseño intenta combinar las ventajas de ambos conceptos.

Nuestra completa experiencia, basada en innumerables instalaciones exitosas en clientes, nos permite realizar cada inspección de máquina con la máxima meticulosidad para garantizar tanto los más altos estándares de calidad como el pleno cumplimiento de las normativas de seguridad CE. La inspección precisa y la calibración de los ejes de rotación son de crucial importancia para la precisión de una máquina de 5 ejes y un punto central de nuestros servicios.

Mecanizado simultáneo vs. posicionamiento 3+2: Dos filosofías del mecanizado de 5 ejes

La disponibilidad de cinco ejes no significa necesariamente que los cinco deban moverse siempre al mismo tiempo. Se distinguen dos estrategias básicas.

Mecanizado de 3+2 ejes (Fresado posicionado)

Esta es la forma de aplicación más común de la tecnología de 5 ejes.

-

Funcionalidad: Los dos ejes de rotación se utilizan primero para llevar la pieza de trabajo o la herramienta a una posición fija e inclinada. El mecanizado real se realiza entonces, como en una máquina de 3 ejes, solo con los ejes lineales X, Y y Z.

-

Ventajas:

-

Mecanizado completo: Permite el mecanizado en 5 lados en una sola sujeción, lo que reduce drásticamente los tiempos de preparación y aumenta la precisión, ya que se eliminan los errores por el cambio de sujeción.

-

Uso de herramientas más cortas: Al inclinar, incluso las cavidades profundas o las áreas de difícil acceso pueden mecanizarse con herramientas más cortas y, por lo tanto, más estables. Esto conduce a mejores superficies y mayores tasas de remoción de material.

-

Programación más sencilla: Los programas CN son menos complejos que en el mecanizado simultáneo.

-

Mecanizado simultáneo de 5 ejes

Aquí, los cinco ejes se mueven de forma simultánea y coordinada durante el proceso de mecanizado.

-

Funcionalidad: El control CNC calcula permanentemente la posición y orientación de los cinco ejes para guiar la herramienta a lo largo de un contorno 3D complejo.

-

Áreas de aplicación:

-

Superficies de forma libre: Esencial para la producción de superficies aerodinámicas, álabes de turbinas, impulsores, prótesis o superficies de diseño complejas en la fabricación de moldes.

-

Estrategias de acabado optimizadas: Incluso con componentes prismáticos, el mecanizado simultáneo se puede utilizar para mantener siempre la herramienta (por ejemplo, una fresa de punta esférica) en el ángulo óptimo con respecto a la superficie, creando así superficies perfectas y sin transiciones.

-

-

Requisitos: Exige las más altas prestaciones en cuanto a la dinámica de la máquina, la potencia de cálculo del control CNC y la programación CAM.

Los pilares tecnológicos del mecanizado de 5 ejes de aluminio

Para explotar plenamente el potencial de la tecnología de 5 ejes en el mecanizado de aluminio, todo el sistema —máquina, husillo, herramienta y software— debe estar diseñado para el corte de alta velocidad (HSC).

La estructura de la máquina optimizada para HSC

La máquina debe ser extremadamente rígida y amortiguar las vibraciones a pesar de su complejidad para absorber las altas fuerzas de aceleración. Una bancada masiva de fundición mineral o una construcción soldada optimizada por FEM es la base. Componentes móviles ligeros pero rígidos (por ejemplo, el pórtico o el carro vertical) son cruciales para la dinámica.

El husillo de alta frecuencia

Para el aluminio, es esencial un husillo de alta frecuencia (husillo HF) con velocidades de 18.000 a más de 30.000 RPM. Solo de esta manera se pueden alcanzar las altas velocidades de corte necesarias, que garantizan una formación de virutas limpia y una baja carga térmica en el componente. Una potente refrigeración líquida y rodamientos cerámicos de alta calidad son obligatorios para el funcionamiento continuo a estas velocidades.

Tecnología de control inteligente

El control CNC debe tener una potencia de cálculo extremadamente alta.

-

Tiempo de procesamiento de bloque: El tiempo que el control necesita para leer un bloque de programa y convertirlo en movimientos de la máquina debe estar en el rango de los milisegundos.

-

Función Look-Ahead: El control debe ser capaz de anticipar cientos o miles de bloques de programa para planificar de manera óptima las velocidades y aceleraciones en un largo recorrido y no tener que desacelerar innecesariamente en las esquinas o cambios de curvatura.

-

Funciones especiales de 5 ejes: Características como el "Control del Punto Central de la Herramienta" (TCPC) o la monitorización dinámica de colisiones son estándar. El TCPC asegura que la punta de la herramienta permanezca exactamente en la trayectoria programada incluso durante los movimientos de giro del cabezal.

La cadena de procesos CAD/CAM

La programación de movimientos simultáneos de 5 ejes se realiza exclusivamente a través de potentes sistemas CAM. Este software genera las complejas trayectorias de las herramientas a partir del modelo CAD 3D.

-

Estrategias HSC: El sistema CAM debe dominar estrategias especiales para el fresado HSC, como el fresado trocoidal para el desbaste o las trayectorias en espiral para el acabado, para garantizar una carga constante de la herramienta.

-

Simulación: Una simulación integrada de la remoción de material y de la máquina es esencial para verificar los complejos movimientos de antemano, evitar con seguridad colisiones con la pieza de trabajo, la fijación o partes de la máquina, y para optimizar el proceso.

Basándonos en nuestra profunda experiencia en numerosos proyectos de clientes, nos aseguramos de que las revisiones de servicio y seguridad siempre cumplan los criterios más estrictos de calidad y conformidad con las directrices de seguridad CE. Esto incluye la verificación de las funciones de seguridad del software y la correcta implementación de la simulación de la máquina.

Industrias y ejemplos de aplicación: Donde la tecnología de 5 ejes es indispensable

La capacidad de fabricar geometrías complejas en una sola sujeción convierte al centro de mecanizado de 5 ejes en una máquina clave en muchas industrias de alta tecnología.

Aeroespacial

Este es el dominio del mecanizado de 5 ejes.

-

Componentes estructurales (Costillas, Cuadernas, Largueros): Fabricación monolítica a partir de grandes placas de aluminio para maximizar la estabilidad con un peso mínimo. La tecnología de 5 ejes es necesaria para fresar las complejas cavidades y las superficies de conexión en ángulo.

-

Impulsores y Blisks: Las palas curvas de estos componentes de turbina solo pueden producirse mediante fresado simultáneo de 5 ejes.

-

Componentes del tren de aterrizaje: Las piezas forjadas de aluminio de alta resistencia se acaban en 5 ejes para cumplir con las geometrías complejas y los altos requisitos de precisión.

Industria automotriz y automovilismo

También aquí, la construcción ligera impulsa la complejidad de los componentes.

-

Producción de prototipos y series pequeñas: Culatas, bloques de motor o carcasas de caja de cambios se pueden fresar directamente del material macizo para obtener rápidamente los primeros prototipos para pruebas.

-

Fabricación de moldes: Mecanizado de 5 ejes de moldes de aluminio para la conformación de piezas de carrocería o para moldes de inyección de piezas de plástico.

-

Automovilismo: Fabricación de accesorios aerodinámicos, componentes de chasis extremadamente ligeros o piezas de motor complejas donde cada gramo cuenta.

Tecnología médica

La más alta precisión y el mecanizado de materiales biocompatibles son primordiales aquí.

-

Implantes y prótesis: Articulaciones de cadera o rodilla adaptadas individualmente a la anatomía del paciente a partir de aleaciones especiales se fresan en máquinas de 5 ejes.

-

Instrumentos quirúrgicos: Instrumentos complejos con formas orgánicas para la cirugía mínimamente invasiva.

-

Carcasas para dispositivos médicos: Carcasas visualmente atractivas y funcionalmente complejas para dispositivos de análisis o terapia.

Tecnología energética e ingeniería mecánica

-

Carcasas de turbinas: Piezas de carcasa grandes y complejas para turbinas de gas o de vapor.

-

Componentes hidráulicos y pneumáticos: Bloques de control con muchos agujeros y canales inclinados y entrecruzados.

-

Piezas de ingeniería mecánica exigentes: Cualquier componente que requiera múltiples pasos de mecanizado en diferentes planos angulares es un candidato ideal para el mecanizado completo de 5 ejes.

Viabilidad económica: Una inversión en una posición tecnológica de liderazgo

Invertir en un centro de mecanizado de 5 ejes para aluminio es una decisión estratégica que mejora de forma sostenible las capacidades tecnológicas de una empresa.

Costos de inversión

Un centro de mecanizado de 5 ejes es significativamente más caro de comprar que una máquina de 3 ejes comparable. La mecánica compleja de los ejes de rotación, la tecnología de control más sofisticada y las mayores exigencias de precisión de la máquina elevan el precio. Además, hay mayores costos de software CAM, formación de empleados y herramientas de sujeción y medición precisas.

El beneficio imbatible: Reducción de los costos totales

A pesar de la mayor inversión inicial, el mecanizado de 5 ejes conduce a una reducción significativa de los costos unitarios totales en las aplicaciones correctas.

-

Reducción drástica de los tiempos de preparación: El mayor factor de costo en la producción de piezas únicas y series pequeñas es la preparación. El mecanizado completo en una sola sujeción elimina hasta cuatro o cinco procesos de preparación separados.

-

Aumento de la precisión: Cada cambio de sujeción de una pieza de trabajo conlleva el riesgo de imprecisiones. El mecanizado de 5 ejes elimina esta fuente de error y conduce a una precisión de los componentes significativamente mayor.

-

Menores costos de herramientas: Al inclinar la herramienta, se pueden utilizar fresas más cortas y, por lo tanto, más estables. Estas son menos propensas a las vibraciones, producen mejores superficies y tienen una vida útil significativamente más larga.

-

Ahorro en fijaciones: En lugar de construir una fijación compleja y separada para cada lado de mecanizado, a menudo es suficiente una simple sujeción básica.

-

Apertura de nuevos campos de negocio: La capacidad de fabricar piezas muy complejas que los competidores no pueden ofrecer asegura una ventaja de mercado decisiva y justifica precios más altos.

La seguridad y la longevidad de los sistemas son nuestra máxima prioridad. Por eso, nuestra larga experiencia en proyectos se incorpora en cada inspección para garantizar una calidad de primera clase y el cumplimiento constante de todas las normas de seguridad CE. Una máquina de 5 ejes correctamente mantenida y calibrada es la base para una fabricación fiable y económica.

Perspectivas futuras: El centro de 5 ejes autónomo y asistido por IA

El desarrollo de la tecnología de 5 ejes está lejos de terminar. El futuro reside en una mayor digitalización, automatización e inteligencia de los sistemas.

Células de fabricación totalmente automatizadas

El centro de mecanizado de 5 ejes se convertirá en el núcleo de células totalmente automatizadas. Los cambiadores de palets o los robots se encargarán de la carga y descarga de la máquina. Los sistemas de medición integrados comprobarán la calidad de los componentes directamente en la máquina y proporcionarán retroalimentación al control para una corrección automática. Dichas células pueden producir sin personal las 24 horas del día.

Inteligencia artificial (IA) en el control de procesos

Los algoritmos de IA supervisarán y optimizarán el proceso de mecanizado en tiempo real. Basándose en los datos de los sensores (vibraciones, fuerzas, temperaturas), la máquina ajustará de forma independiente sus parámetros de mecanizado (avance, velocidad) para operar siempre en el óptimo físico. La programación CAM será más fácil ya que la IA se encargará de muchas tareas de optimización.

Fabricación híbrida

La combinación del fresado sustractivo de 5 ejes con procesos aditivos como la deposición de metal por láser en una sola máquina revolucionará la fabricación. Esto permite aplicar estructuras complejas a piezas en bruto simples o reparar componentes desgastados y luego acabarlos a las dimensiones finales en 5 ejes.

FAQ – Preguntas Frecuentes sobre el Centro de Mecanizado de 5 Ejes para Aluminio

Pregunta 1: ¿Una máquina de 5 ejes es siempre mejor que una de 3 ejes?

No necesariamente. Para componentes puramente prismáticos que solo necesitan ser mecanizados por un lado (por ejemplo, placas simples), una máquina de 3 ejes es a menudo más rápida y económica. La fuerza de la máquina de 5 ejes reside en el mecanizado completo de componentes que tienen múltiples planos de mecanizado, superficies inclinadas o contornos de forma libre. Aquí, es imbatible en términos de tiempo de preparación, precisión y la complejidad geométrica que permite.

Pregunta 2: ¿Qué es el "Punto Central de la Herramienta" (TCP) y por qué es tan importante en el mecanizado de 5 ejes?

El Punto Central de la Herramienta es el centro del filo de corte de la herramienta. La función "Control del Punto Central de la Herramienta" (TCPC) en el control CNC asegura que este punto permanezca exactamente en la trayectoria programada, incluso cuando los ejes de rotación se mueven y el cabezal del husillo gira. Sin TCPC, la punta de la herramienta se desviaría de su trayectoria con cada movimiento de giro. El control calcula los movimientos de compensación necesarios de los ejes lineales en tiempo real. Esta función es el requisito básico para un mecanizado simultáneo de 5 ejes preciso.

Pregunta 3: ¿Qué tan compleja es la programación de una máquina de 5 ejes?

La programación, especialmente para el mecanizado simultáneo de 5 ejes, es significativamente más compleja que para una máquina de 3 ejes y requiere un potente sistema CAM y programadores bien formados. El software debe calcular trayectorias de herramientas sin colisiones para los cinco ejes simultáneamente y tener en cuenta la cinemática exacta de la máquina específica. Por lo tanto, una simulación exhaustiva del proceso antes de iniciar la máquina es esencial para evitar colisiones costosas.

Solicitar una consulta gratuita www.evomatec.com

- Centro de mecanizado de 5 ejes para aluminio

- Fresado de 5 ejes de aluminio

- Mecanizado CNC de 5 ejes

- Mecanizado de aluminio

- Mecanizado completo de aluminio

- Fresado HSC de 5 ejes

- Fresado de superficies de forma libre

- Mecanizado simultáneo

- Mecanizado aeroespacial

- Prototipado automotriz

- Fabricación de moldes de aluminio

- Mecanizado de precisión

- Centro de mecanizado CNC

- Husillo de alta frecuencia

- Cinemática de máquinas herramienta

- CAD CAM de 5 ejes

- Control del Punto Central de la Herramienta

- Fabricación ligera

- Construcción monolítica

- Husillo de cabeza de horquilla

- Mesa giratoria y basculante

- Mecanizado de aleaciones de aluminio

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL