-

Empresa

Producto

MÁQUINAS DE ALUMINIO

SERRAS DE ESQUADRIA PORTÁTEIS PARA ALUMÍNIO

MÁQUINAS COPIADORAS DE FRESADO PORTÁTILES PARA ALUMINIO

MÁQUINAS DE FRESADO DE EXTREMO PORTÁTILES PARA ALUMINIO

SIERRAS INGLETADORAS AUTOMÁTICAS PARA ALUMINIO

MÁQUINAS COPIADORAS DE FRESADO PARA ALUMINIO

MÁQUINAS DE FRESADO DE EXTREMO PARA ALUMINIO

PRENSA PARA ENGATILLAR ESQUINAS DE ALUMINIO

SIERRAS DE DOBLE INGLETE PARA ALUMINIO

SIERRAS AUTOMÁTICAS PARA ALUMINIO

CENTROS DE MECANIZADO DE BARRAS

CENTROS DE MECANIZADO PARA PANELES COMPUESTOS DE ALUMINIO

SIERRAS DE ESCOTADO

SIERRAS DE CORTE EN CUÑA Y SIERRAS DE CORTE DE ESCOTE

SIERRAS INGLETADORAS PARA ALUMINIO

MÁQUINAS DE PLÁSTICO DE PVC

SIERRAS INGLETADORAS PORTÁTILES PARA PLÁSTICO

MÁQUINAS COPIADORAS DE FRESADO PORTÁTILES PARA PLÁSTICO

MÁQUINAS DE FRESADO DE EXTREMO PORTÁTILES PARA PLÁSTICO

SIERRAS DE INGLETE PARA PLÁSTICO

FRESADORAS COPIADORAS PARA PLÁSTICO

MÁQUINAS DE FRESADO DE EXTREMOS PARA PLÁSTICO

MÁQUINAS DE SOLDADURA PARA PLÁSTICO

MÁQUINAS LIMPIADORAS DE ESQUINAS PARA PERFILES DE PLÁSTICO

SIERRAS DE DOBLE INGLETE PARA PLÁSTICO

CENTROS DE MECANIZADO DE BARRAS

SIERRAS PARA JUNQUILLOS DE VIDRIO

SIERRAS DE INGLETE AUTOMÁTICAS PARA PLÁSTICO

MAQUINAS DE METAL

DOBLADORA MANUAL DE HOJAS

MÁQUINAS DOBLADORAS MANUALES

MÁQUINAS DOBLADORAS HIDRÁULICAS

DOBLADORAS SIN MANDRIL

MÁQUINAS CURVADORAS DE PLACAS

BORDEADORAS Y RECORTADORAS

PRENSAS HORIZONTALES

RECTIFICADORAS DE BANDA

MAQUINAS DE ENTALLADO DE TUBERIAS

MAQUINAS PULIDORAS DE TUBERIAS

MAQUINAS DE CORTE POR LASER

PRENSAS PLEGADORAS

CENTROS DE TORNEADO VERTICALES

CENTROS DE MECANIZADO

MAQUINAS PARA MADERA

MAQUINAS PARA VIDRIO

ROBÓTICA MÁQUINAS ESPECIALES

El Servicio

Blog

contacto

Blog

- Página De Inicio

- Blog

- SIERRA DE PERFIL DE ALUMINIO

- SIERRA DE INGLETE DE DOBLE CABEZAL

SIERRA DE INGLETE DE DOBLE CABEZAL

Sierra de inglete de doble cabezal – Análisis científico de una tecnología clave para el corte de perfiles

1. Introducción

La sierra de inglete de doble cabezal es una máquina-herramienta altamente especializada utilizada principalmente en el procesamiento de perfiles de aluminio, plástico y madera. Su desarrollo está estrechamente ligado a la industrialización de la producción de ventanas, puertas y fachadas. Al permitir el mecanizado simultáneo de las piezas desde ambos extremos, logra la máxima precisión, eficiencia y repetibilidad.

2. Desarrollo histórico

Los orígenes de la sierra de inglete se encuentran en la artesanía tradicional, donde se utilizaban sierras manuales para uniones de madera a 45° o 90°. Con la demanda industrial de conexiones precisas en la construcción, surgió la primera generación de sierras de doble cabezal en los años 60. La introducción de la tecnología CNC en los años 80 marcó el paso decisivo hacia la automatización y la integración en procesos de fabricación digitales.

3. Características constructivas

Una sierra de doble cabezal se compone típicamente de:

-

Un bastidor rígido para minimizar vibraciones.

-

Dos cabezales de sierra que pueden operar juntos o por separado.

-

Mecanismos giratorios que permiten cortes entre 45° y 135°.

-

Unidad de control CNC que admite parámetros de corte e importación de datos CAD/CAM.

-

Sistemas de sujeción neumáticos para fijar firmemente la pieza.

4. Funcionamiento

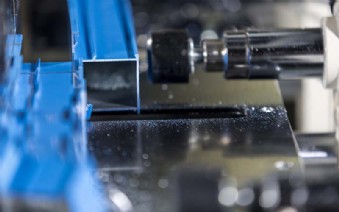

La pieza se sujeta entre los dos cabezales de sierra. Tras introducir los datos de corte, los cabezales se posicionan automáticamente. El corte se realiza de forma simultánea o secuencial, garantizando precisión dimensional en centésimas de milímetro. Los sistemas de refrigeración o la lubricación de cantidad mínima reducen la fricción y prolongan la vida útil de las herramientas.

5. Herramientas y tecnología de corte

Las sierras de carburo empleadas tienen diámetros de 400–600 mm y están diseñadas específicamente para aluminio y plástico. Su geometría de dientes se adapta al material. Los sistemas modernos incluyen sensores que detectan el desgaste y ajustan automáticamente los parámetros.

6. Campos de aplicación

La sierra de doble cabezal se utiliza en distintos sectores:

-

Fabricación de ventanas y puertas: corte de marcos y hojas.

-

Construcción de fachadas: producción de perfiles de unión precisos para fachadas de vidrio y metal.

-

Muebles y construcción ligera: mecanizado de marcos de aluminio y madera.

-

Ingeniería mecánica: corte de perfiles especiales para maquinaria.

7. Ventajas y valoración científica

Frente a las sierras simples, la sierra de doble cabezal ofrece claras ventajas:

-

Precisión: la posición CNC reduce significativamente las tolerancias.

-

Eficiencia: cortes simultáneos reducen tiempos de ciclo hasta un 50 %.

-

Flexibilidad: se adapta a distintos materiales y secciones.

-

Sostenibilidad: planes de corte optimizados minimizan residuos y consumo energético.

Científicamente, ejemplifica la sinergia entre mecánica, electrónica e informática.

8. Integración en la Industria 4.0

El futuro de la sierra de doble cabezal está en la conectividad:

-

Interfaces IoT para supervisión en tiempo real.

-

Algoritmos de IA para optimizar secuencias y cambios de herramientas.

-

Mantenimiento predictivo para reducir paradas.

-

Gemelos digitales para simular procesos completos.

9. Importancia económica

La inversión en una sierra de doble cabezal se amortiza rápidamente gracias a las mejoras de eficiencia. Estudios muestran que la capacidad de producción puede aumentar hasta un 60 %, con menor tasa de desperdicio. Es, por tanto, una herramienta esencial en la fabricación moderna.

10. Conclusión

La sierra de inglete de doble cabezal no es solo una herramienta, sino una tecnología clave para el corte de perfiles. Combina precisión, eficiencia y visión de futuro. Desde una perspectiva científica, ejemplifica la transición de los métodos tradicionales a los sistemas altamente automatizados y digitalizados.

- sierra de inglete de doble cabezal

- sierra de inglete de doble cabezal aluminio

- sierra de inglete de doble cabezal plástico

- sierra de inglete de doble cabezal madera

- sierra de inglete de doble cabezal cnc

- sierra de inglete de doble cabezal automática

- sierra de inglete de doble cabezal industrial

- sierra de inglete de doble cabezal de precisión

- sierra de doble cabezal para perfiles

- sierra de doble cabezal para ventanas

- sierra de doble cabezal para puertas

- sierra de doble cabezal para fachadas

- sierra de doble cabezal para ingeniería mecánica

- sierra de doble cabezal para muebles

- sierra de doble cabezal para estructuras ligeras

- sierra de doble cabezal nueva

- sierra de doble cabezal usada

- sierra de doble cabezal evomatec

- sierra de doble cabezal industria 4.0

- sierra de doble cabezal tecnología cnc

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL