-

Compagnie

Produit

MACHINES D'ALUMINIUM

SCIES À ONGLET PORTABLES POUR L’ALUMINIUM

MACHINES DE FRAISAGE COPIE PORTABLES POUR L’ALUMINIUM

MACHINES DE FRAISAGE D’EXTRÉMITÉ PORTABLES POUR L’ALUMINIUM

SCIES À ONGLET AUTOMATIQUES POUR L’ALUMINIUM

MACHINES DE FRAISAGE COPIE POUR L’ALUMINIUM

MACHINES DE FRAISAGE D’EXTRÉMITÉ POUR L’ALUMINIUM

SERTISSEUSE D'ANGLE POUR ALUMINIUM

SCIES À DOUBLE ONGLET POUR ALUMINIUM

SCIES AUTOMATIQUES POUR ALUMINIUM

CENTRES D’USINAGE DE BARRES

CENTRES D’USINAGE POUR PANNEAUX COMPOSITES EN ALUMINIUM

SCIES D’ENTAILLE

SCIES À COUPE EN COIN ET SCIES À COUPE D’ENTAILLE

SCIES À ONGLET POUR L’ALUMINIUM

MACHINES EN PLASTIQUE PVC

SCIES À ONGLET PORTABLES POUR LE PLASTIQUE

MACHINES DE FRAISAGE COPIE PORTABLES POUR LE PLASTIQUE

MACHINES DE FRAISAGE D’EXTRÉMITÉ PORTABLES POUR LE PLASTIQUE

SCIES À ONGLET POUR PLASTIQUE

FRAISEUSES À COPIER POUR PLASTIQUE

MACHINES D’USINAGE D’EXTRÉMITÉ POUR PLASTIQUE

MACHINES DE SOUDAGE POUR PLASTIQUE

MACHINES DE NETTOYAGE D’ANGLES POUR PROFILS EN PLASTIQUE

SCIES À DOUBLE ONGLET POUR PLASTIQUE

CENTRES D’USINAGE DE BARRES

SCIE A BAGUETTE DE VERRE

SCIES À ONGLET AUTOMATIQUES POUR PLASTIQUE

MACHINES MÉTALLIQUES

MACHINE A CINTRER MANUELLE

MACHINES À CINTRER MANUELLES

MACHINES À CINTRER HYDRAULIQUES

CINTREUSES SANS MANDRIN

PLIEUSES DE PLAQUES

MACHINES A BORDER ET A ROGNER

PRESSES HORIZONTALES

RECTIFIEUSES A BANDE

ENCOCHEUSES DE TUYAUX

MACHINES A POLIR LES TUYAUX

MACHINES DE COUPE LASER

PLIEUSES

CENTRES DE TOURNAGE VERTICAUX

CENTRES D’USINAGE

MACHINES À BOIS

MACHINES A VERRE

ROBOTIQUE MACHINES SPÉCIALES

Un Service

Blog

Contact

Blog

- Page D'accueil

- Blog

- CENTRE D'USINAGE DE BARRES

- CENTRE D'USINAGE 5 AXES POUR ALUMINIUM

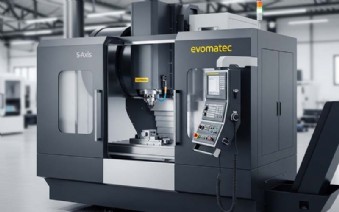

CENTRE D'USINAGE 5 AXES POUR ALUMINIUM

Le Centre d'Usinage 5 Axes pour Aluminium : La Catégorie Reine de la Technologie d'Usinage

Un centre d'usinage 5 axes pour aluminium représente le summum absolu de la technologie d'usinage moderne et constitue la technologie clé pour la fabrication de composants très complexes, précis et géométriquement exigeants. À une époque où le matériau de construction léger qu'est l'aluminium ouvre sans cesse de nouvelles possibilités de conception dans des industries clés telles que l'aérospatiale, l'automobile et la technologie médicale, ces machines sont indispensables pour transformer des conceptions innovantes en réalité physique. Bien plus qu'une simple fraiseuse CNC, l'usinage sur cinq axes permet la fabrication complète de pièces avec des contre-dépouilles, des surfaces de forme libre et des perçages inclinés en une seule prise de pièce. Cela entraîne une augmentation spectaculaire de la précision, de l'efficacité et de la liberté géométrique. Ce guide complet plonge au cœur du monde fascinant de l'usinage 5 axes de l'aluminium. Nous éclairerons en détail les fondements technologiques complexes, la cinématique, les avantages stratégiques, les multiples domaines d'application et les aspects économiques de cette technologie de pointe. L'objectif est de créer une compréhension approfondie de la raison pour laquelle le centre d'usinage 5 axes est la catégorie reine incontestée de l'usinage de l'aluminium.

L'évolution vers la troisième dimension : Le développement historique de la machine 5 axes

Le voyage de la simple fraiseuse à commande manuelle au centre d'usinage 5 axes intelligent et entièrement automatisé est une chronique impressionnante du progrès technologique, motivée par les exigences sans cesse croissantes en matière de complexité des composants.

Les débuts : Du contrôle manuel à l'usinage CNC 3 axes

Les premières fraiseuses du 19e siècle étaient des appareils purement mécaniques, dont la précision dépendait entièrement de l'habileté de l'opérateur. L'introduction de la technologie CN puis CNC au milieu du 20e siècle a révolutionné la fabrication. Avec la machine 3 axes, un outil pouvait pour la première fois être déplacé par commande informatique dans les trois directions spatiales cartésiennes X, Y et Z. Cela a permis la production de composants prismatiques avec des poches, des rainures et des trous avec une répétabilité jusqu'alors inégalée. Cependant, l'usinage était limité à l'accessibilité d'un seul côté. Pour les opérations sur d'autres côtés, la pièce devait être resserrée manuellement – un processus long et sujet aux erreurs.

Le pas vers le 4e axe : La rotation de la pièce

L'étape logique suivante a été l'intégration d'un quatrième axe, généralement un axe de rotation (axe A ou B), sur lequel la pièce était serrée. Cela a permis d'usiner une pièce sur quatre côtés sans la retirer du dispositif de serrage. Ce fut une avancée considérable, en particulier dans l'usinage de profilés.

Le saut quantique : La conquête du cinquième axe

Le véritable saut quantique vers un usinage « sans limites » a été l'ajout d'un cinquième axe. Cela s'est fait par la mise en œuvre d'un deuxième axe de rotation. Désormais, l'outil pouvait être positionné à presque n'importe quel angle par rapport à la pièce. La force motrice de ce développement a été, comme souvent dans la technologie de fabrication, l'industrie aérospatiale. La production de composants à l'aérodynamisme optimisé tels que des impulseurs, des blisks (Blade Integrated Disks) ou des composants structurels complexes n'était pas possible avec des machines à 3 ou 4 axes, ou seulement avec un effort extrêmement élevé. La technologie 5 axes a résolu ce problème et a permis la fabrication de géométries auparavant considérées comme « non fraisables ». Couplée à la spécialisation dans l'usinage à grande vitesse (UGV) de l'aluminium, le centre d'usinage 5 axes moderne tel que nous le connaissons aujourd'hui est né.

La technologie des cinq axes : Cinématique et modes de fonctionnement

Les « cinq axes » se composent des trois axes linéaires familiers X, Y et Z, ainsi que de deux axes de rotation supplémentaires. Selon l'assemblage de la machine – la table ou la tête de broche – qui effectue ces mouvements de rotation, on distingue différentes cinématiques de machine.

Les trois axes linéaires de base

-

Axe X : Représente le mouvement longitudinal, généralement l'axe de déplacement le plus long de la machine.

-

Axe Y : Représente le mouvement transversal, perpendiculaire à l'axe X.

-

Axe Z : Représente le mouvement vertical ou axe d'avance, qui contrôle la profondeur de coupe.

Les deux axes de pivotement rotatifs

Les deux axes de rotation sont généralement désignés par A, B et C :

-

Axe A : Rotation autour de l'axe X.

-

Axe B : Rotation autour de l'axe Y.

-

Axe C : Rotation autour de l'axe Z.

Comparaison des cinématiques de machine courantes

La manière dont ces cinq axes sont réalisés dans la machine a un impact majeur sur la dynamique, la stabilité et le domaine d'application idéal.

Cinématique côté table : Table à plateau rotatif et inclinable

C'est l'une des conceptions les plus répandues, en particulier dans les centres d'usinage verticaux de petite à moyenne taille.

-

Structure : Les trois axes linéaires sont exécutés par le porte-outil (broche). Les deux axes de rotation (par ex., axe A et C ou axe B et C) sont réalisés par la table de la machine, qui peut à la fois s'incliner et tourner.

-

Avantages : Très haute stabilité et rigidité, car le point de pivotement et de rotation se trouve dans la table massive de la machine. La pièce est déplacée, la broche reste stable dans son orientation. Idéal pour la fabrication de haute précision de composants complexes de petite à moyenne taille.

-

Inconvénients : La taille et le poids des pièces à usiner sont limités, car la table doit déplacer dynamiquement toute la masse. La zone de travail peut être restreinte par les mouvements de pivotement de la table.

Cinématique côté tête : Broche à tête à fourche ou à tête d'équerre

Dans cette conception, les mouvements de rotation sont effectués par la tête de broche.

-

Structure : La table de la machine se déplace dans les directions X et Y (ou est fixe, comme dans les machines à portique). L'axe Z est exécuté par la tête de broche. Les deux axes de rotation (par ex., axe A et C) sont intégrés directement dans la tête de broche (tête à fourche).

-

Avantages : Idéal pour l'usinage de pièces très grandes et lourdes, car la table n'a qu'à effectuer des mouvements linéaires ou reste complètement immobile. La zone de travail est très accessible et n'est pas restreinte par les mouvements de la table.

-

Inconvénients : La conception saillante de la tête à fourche peut être légèrement inférieure en dynamique et en rigidité par rapport à la cinématique côté table. L'accessibilité dans les cavités étroites peut être limitée par la tête.

Cinématique mixte

Ici, la table et la tête se partagent les mouvements de rotation. Par exemple, la table s'incline autour d'un axe (axe A), tandis que la tête de broche tourne autour de l'autre axe (axe C). Cette conception tente de combiner les avantages des deux concepts.

Notre expertise complète, basée sur d'innombrables installations réussies chez nos clients, nous permet de réaliser chaque inspection de machine avec la plus grande méticulosité afin de garantir à la fois les normes de qualité les plus élevées et la pleine conformité aux réglementations de sécurité CE. L'inspection précise et le calibrage des axes de rotation sont d'une importance cruciale pour la précision d'une machine à 5 axes et un point central de nos services.

Usinage simultané vs positionnement 3+2 : Deux philosophies de l'usinage 5 axes

La disponibilité de cinq axes ne signifie pas nécessairement que les cinq doivent toujours se déplacer en même temps. On distingue deux stratégies de base.

Usinage 3+2 axes (Fraisage positionné)

C'est la forme d'application la plus courante de la technologie 5 axes.

-

Fonctionnalité : Les deux axes de rotation sont d'abord utilisés pour amener la pièce ou l'outil dans une position fixe et inclinée. L'usinage réel a alors lieu, comme avec une machine à 3 axes, uniquement avec les axes linéaires X, Y et Z.

-

Avantages :

-

Usinage complet : Permet un usinage sur 5 faces en une seule prise de pièce, ce qui réduit considérablement les temps de réglage et augmente la précision, car les erreurs de resserrage sont éliminées.

-

Utilisation d'outils plus courts : En inclinant, même les cavités profondes ou les zones difficiles d'accès peuvent être usinées avec des outils plus courts et donc plus stables. Cela conduit à de meilleures surfaces et à des taux d'enlèvement de matière plus élevés.

-

Programmation plus simple : Les programmes CN sont moins complexes que dans l'usinage simultané.

-

Usinage simultané 5 axes

Ici, les cinq axes se déplacent simultanément et de manière coordonnée pendant le processus d'usinage.

-

Fonctionnalité : La commande CNC calcule en permanence la position et l'orientation des cinq axes pour guider l'outil le long d'un contour 3D complexe.

-

Domaines d'application :

-

Surfaces de forme libre : Essentiel pour la production de surfaces aérodynamiques, d'aubes de turbine, d'impulseurs, de prothèses ou de surfaces de design complexes dans la fabrication de moules.

-

Stratégies de finition optimisées : Même avec des composants prismatiques, l'usinage simultané peut être utilisé pour maintenir toujours l'outil (par ex., une fraise à bout sphérique) à l'angle optimal par rapport à la surface, créant ainsi des surfaces parfaites et sans transition.

-

-

Exigences : Exige les plus hautes performances en termes de dynamique de la machine, de puissance de calcul de la commande CNC et de programmation FAO.

Les piliers technologiques de l'usinage 5 axes de l'aluminium

Pour exploiter pleinement le potentiel de la technologie 5 axes dans l'usinage de l'aluminium, l'ensemble du système – machine, broche, outil et logiciel – doit être conçu pour l'usinage à grande vitesse (UGV).

La structure de machine optimisée pour l'UGV

La machine doit être extrêmement rigide et amortir les vibrations malgré sa complexité pour absorber les forces d'accélération élevées. Un bâti de machine massif en fonte minérale ou une structure soudée optimisée par MEF en est la base. Des composants mobiles légers mais rigides (par ex., le portique ou le chariot vertical) sont cruciaux pour la dynamique.

L'électrobroche à haute fréquence

Pour l'aluminium, une électrobroche à haute fréquence (broche HF) avec des vitesses de 18 000 à plus de 30 000 tr/min est essentielle. Ce n'est qu'ainsi que les vitesses de coupe élevées nécessaires peuvent être atteintes, garantissant une formation de copeaux propre et une faible charge thermique sur le composant. Un refroidissement liquide puissant et des roulements en céramique de haute qualité sont obligatoires pour un fonctionnement continu à ces vitesses.

Technologie de commande intelligente

La commande CNC doit avoir une puissance de calcul extrêmement élevée.

-

Temps de traitement de bloc : Le temps dont la commande a besoin pour lire un bloc de programme et le convertir en mouvements de machine doit être de l'ordre de la milliseconde.

-

Fonction Look-Ahead : La commande doit être capable d'anticiper des centaines ou des milliers de blocs de programme pour planifier de manière optimale les vitesses et les accélérations sur une longue distance et ne pas avoir à ralentir inutilement dans les virages ou les changements de courbure.

-

Fonctions spéciales 5 axes : Des fonctionnalités comme le « Tool Center Point Control » (TCPC) ou une surveillance dynamique des collisions sont standard. Le TCPC garantit que la pointe de l'outil reste exactement sur la trajectoire programmée même pendant les mouvements de pivotement de la tête.

La chaîne de processus CAO/FAO

La programmation des mouvements simultanés 5 axes se fait exclusivement via de puissants systèmes FAO. Ce logiciel génère les trajectoires d'outils complexes à partir du modèle CAO 3D.

-

Stratégies UGV : Le système FAO doit maîtriser des stratégies spéciales pour le fraisage UGV, telles que le fraisage trochoïdal pour l'ébauche ou les trajectoires en spirale pour la finition, afin d'assurer une charge d'outil constante.

-

Simulation : Une simulation intégrée de l'enlèvement de matière et de la machine est essentielle pour vérifier à l'avance les mouvements complexes, éviter en toute sécurité les collisions avec la pièce, le montage ou les pièces de la machine, et pour optimiser le processus.

Forts de notre expérience approfondie acquise lors de nombreux projets clients, nous veillons à ce que les contrôles de service et de sécurité répondent toujours aux critères les plus stricts de qualité et de conformité aux directives de sécurité CE. Cela inclut la vérification des fonctions de sécurité du logiciel et la mise en œuvre correcte de la simulation de la machine.

Industries et exemples d'application : Où la technologie 5 axes est indispensable

La capacité à fabriquer des géométries complexes en une seule prise de pièce fait du centre d'usinage 5 axes une machine clé dans de nombreuses industries de haute technologie.

Aérospatiale

C'est le domaine de l'usinage 5 axes.

-

Composants structurels (Nervures, Cadres, Lisses) : Fabrication monolithique à partir de grandes plaques d'aluminium pour maximiser la stabilité avec un poids minimal. La technologie 5 axes est nécessaire pour fraiser les poches complexes et les surfaces de connexion inclinées.

-

Impulseurs et Blisks : Les aubes incurvées de ces composants de turbine ne peuvent être produites que par fraisage simultané 5 axes.

-

Composants de train d'atterrissage : Des pièces forgées en aluminium à haute résistance sont finies en 5 axes pour répondre aux géométries complexes et aux exigences de haute précision.

Industrie automobile et sport automobile

Ici aussi, la construction légère dicte la complexité des composants.

-

Production de prototypes et de petites séries : Les culasses, les blocs-moteurs ou les carters de boîte de vitesses peuvent être fraisés directement dans la masse pour obtenir rapidement de premiers prototypes pour les essais.

-

Fabrication de moules : Usinage 5 axes de moules en aluminium pour le formage de pièces de carrosserie ou pour les moules d'injection de pièces en plastique.

-

Sport automobile : Fabrication d'appendices aérodynamiques, de composants de châssis extrêmement légers ou de pièces de moteur complexes où chaque gramme compte.

Technologie médicale

La plus haute précision et l'usinage de matériaux biocompatibles sont primordiaux ici.

-

Implants et prothèses : Des articulations de hanche ou de genou adaptées individuellement à l'anatomie du patient à partir d'alliages spéciaux sont fraisées sur des machines à 5 axes.

-

Instruments chirurgicaux : Instruments complexes aux formes organiques pour la chirurgie mini-invasive.

-

Boîtiers pour appareils médicaux : Boîtiers esthétiques et fonctionnellement complexes pour les appareils d'analyse ou de thérapie.

Technologie de l'énergie et ingénierie mécanique

-

Carter de turbine : Grandes et complexes pièces de carter pour turbines à gaz ou à vapeur.

-

Composants hydrauliques et pneumatiques : Blocs de commande avec de nombreux alésages et canaux inclinés et entrecroisés.

-

Pièces d'ingénierie mécanique exigeantes : Tout composant nécessitant plusieurs étapes d'usinage sur différents plans angulaires est un candidat idéal pour l'usinage complet 5 axes.

Viabilité économique : Un investissement dans une position technologique de premier plan

Investir dans un centre d'usinage 5 axes pour l'aluminium est une décision stratégique qui améliore durablement les capacités technologiques d'une entreprise.

Coûts d'investissement

Un centre d'usinage 5 axes est nettement plus cher à l'achat qu'une machine 3 axes comparable. La mécanique complexe des axes de rotation, la technologie de commande plus sophistiquée et les exigences plus élevées en matière de précision de la machine font grimper le prix. À cela s'ajoutent des coûts plus élevés pour le logiciel FAO, la formation des employés et les outils de serrage et de mesure précis.

L'avantage imbattable : Réduction des coûts totaux

Malgré l'investissement initial plus élevé, l'usinage 5 axes entraîne une réduction significative des coûts unitaires totaux dans les bonnes applications.

-

Réduction drastique des temps de réglage : Le plus grand facteur de coût dans la production de pièces uniques et de petites séries est le réglage. L'usinage complet en une seule prise de pièce élimine jusqu'à quatre ou cinq processus de réglage distincts.

-

Augmentation de la précision : Chaque resserrage d'une pièce comporte un risque d'imprécisions. L'usinage 5 axes élimine cette source d'erreur et conduit à une précision des composants nettement plus élevée.

-

Coûts d'outils plus faibles : En inclinant l'outil, des fraises plus courtes et donc plus stables peuvent être utilisées. Celles-ci sont moins sujettes aux vibrations, produisent de meilleures surfaces et ont une durée de vie nettement plus longue.

-

Économies sur les montages : Au lieu de construire un montage de serrage complexe et distinct pour chaque côté d'usinage, un simple serrage de base est souvent suffisant.

-

Ouverture de nouveaux champs d'activité : La capacité à fabriquer des pièces très complexes que les concurrents ne peuvent pas offrir assure un avantage concurrentiel décisif et justifie des prix plus élevés.

La sécurité et la longévité des installations sont notre priorité absolue. C'est pourquoi notre longue expérience de projets est intégrée dans chaque inspection pour garantir une qualité de premier ordre et le respect constant de toutes les normes de sécurité CE. Une machine à 5 axes correctement entretenue et calibrée est la base d'une fabrication fiable et économique.

Perspectives d'avenir : Le centre 5 axes autonome et assisté par l'IA

Le développement de la technologie 5 axes est loin d'être terminé. L'avenir réside dans une numérisation, une automatisation et une intelligence accrues des systèmes.

Cellules de fabrication entièrement automatisées

Le centre d'usinage 5 axes deviendra le cœur de cellules entièrement automatisées. Des changeurs de palettes ou des robots se chargeront du chargement et du déchargement de la machine. Des systèmes de mesure intégrés vérifieront la qualité des composants directement dans la machine et fourniront un retour à la commande pour une correction automatique. De telles cellules peuvent produire sans personnel 24 heures sur 24.

Intelligence artificielle (IA) dans le contrôle des processus

Des algorithmes d'IA surveilleront et optimiseront le processus d'usinage en temps réel. Sur la base des données des capteurs (vibrations, forces, températures), la machine ajustera indépendamment ses paramètres d'usinage (avance, vitesse) pour fonctionner toujours à l'optimum physique. La programmation FAO deviendra plus facile car l'IA prendra en charge de nombreuses tâches d'optimisation.

Fabrication hybride

La combinaison du fraisage soustractif 5 axes avec des procédés additifs tels que le dépôt de métal par laser dans une seule machine révolutionnera la fabrication. Cela permet d'appliquer des structures complexes sur des pièces brutes simples ou de réparer des composants usés, puis de les finir aux dimensions finales en 5 axes.

FAQ – Questions Fréquemment Posées sur le Centre d'Usinage 5 Axes pour Aluminium

Question 1 : Une machine 5 axes est-elle toujours meilleure qu'une machine 3 axes ?

Pas nécessairement. Pour les composants purement prismatiques qui ne doivent être usinés que d'un côté (par ex., de simples plaques), une machine 3 axes est souvent plus rapide et plus économique. La force de la machine 5 axes réside dans l'usinage complet de composants qui ont plusieurs plans d'usinage, des surfaces inclinées ou des contours de forme libre. Ici, elle est imbattable en termes de temps de réglage, de précision et de complexité géométrique qu'elle permet.

Question 2 : Qu'est-ce que le « Tool Center Point » (TCP) et pourquoi est-il si important dans l'usinage 5 axes ?

Le Tool Center Point est le centre de l'arête de coupe de l'outil. La fonction « Tool Center Point Control » (TCPC) dans la commande CNC garantit que ce point reste exactement sur la trajectoire programmée, même lorsque les axes de rotation se déplacent et que la tête de broche pivote. Sans TCPC, la pointe de l'outil dévierait de sa trajectoire à chaque mouvement de pivotement. La commande calcule les mouvements de compensation nécessaires des axes linéaires en temps réel. Cette fonction est la condition de base pour un usinage simultané 5 axes précis.

Question 3 : Quelle est la complexité de la programmation d'une machine 5 axes ?

La programmation, en particulier pour l'usinage simultané 5 axes, est nettement plus complexe que pour une machine 3 axes et nécessite un système FAO puissant et des programmeurs bien formés. Le logiciel doit calculer des trajectoires d'outils sans collision pour les cinq axes simultanément et prendre en compte la cinématique exacte de la machine spécifique. Une simulation approfondie du processus avant de démarrer la machine est donc essentielle pour éviter des collisions coûteuses.

Demander une consultation gratuite www.evomatec.com

- Centre d'usinage 5 axes pour aluminium

- Fraisage 5 axes aluminium

- Usinage CNC 5 axes

- Usinage de l'aluminium

- Usinage complet de l'aluminium

- Fraisage UGV 5 axes

- Fraisage de surfaces de forme libre

- Usinage simultané

- Usinage aérospatial

- Prototypage automobile

- Fabrication de moules en aluminium

- Usinage de précision

- Centre d'usinage CNC

- Électrobroche à haute fréquence

- Cinématique de machine-outil

- CAO FAO 5 axes

- Tool Center Point Control

- Fabrication légère

- Construction monolithique

- Broche à tête à fourche

- Table à plateau rotatif et inclinable

- Usinage d'alliages d'aluminium

GERMANY

GERMANY ENGLISH

ENGLISH FRANCE

FRANCE SPAIN

SPAIN PORTUGAL

PORTUGAL